Wenn es mal ganz dicke kommt

Die letzten Unwetterereignisse haben gezeigt, dass selbst große alte Bäume nicht standhalten können. Um sie dann effektiv zu beseitigen, sind nicht nur Kettensägen und Häcksler, sondern auch leistungsfähige und mobile Stubbenfräsen gefragt. Wir haben uns vier Modelle genauer angeschaut.

von Ekkehard Musche erschienen am 02.10.2025

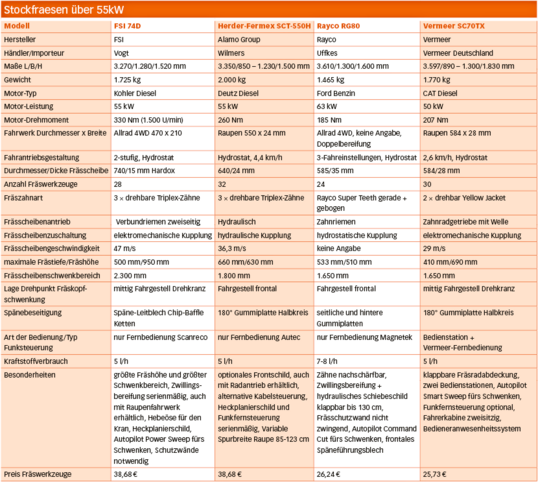

Mit den Wurzelanläufen alter Bäume kommen schon mal Fräsdurchmesser von 4 bis 5 m und Fräshöhen von über 100 cm vor, die bewältigt werden müssen. Begrenzende Faktoren wie Mauern und Zäune sind nicht selten, deshalb müssen diese großen Geschütze auch gut beweglich sein. Die dafür notwendige Stubben- oder Stockfrästechnik benötigt deshalb eine Motorleistung von mindestens 50 kW, einen effektiven Fahrantrieb, entweder über Raupenketten oder Ackerstollenreifen, ein massives großes Fräsrad (über 55 cm) sowie einen möglichst großen horizontalen (über 150 cm) und vertikalen (über 100 cm) Schwenkbereich.

Die Motorisierung kann mit Diesel (FSI, Herder, Vermeer) oder Benzin (Rayco) erfolgen. Der Vorteil des Benziners ist, dass er über 55 kW keine Ad-Blue-Anlage und keinen Dieselpartikelfilter benötigt. Außerdem wird die gesamte Maschine trotz größerer Motorleistung 20 % leichter. Der Kraftstoffverbrauch wird allerdings auch höher als beim Diesel sein. Die Betrachtungskriterien:

Antrieb Fräswerkzeug

Entscheidend für die Wirkungsweise und Effektivität ist der Ab- und Antriebsstrang vom Motor zur Frässcheibe. Drei unterschiedliche Lösungsansätze gibt es dafür. Vermeer bedient sich der Kardanwelle, FSI und Rayco nutzen Keil- beziehungsweise Zahnriemen, und die Herder-Maschine besitzt einen hydraulischen Frässcheibenantrieb.

Der Kardanwellenantrieb ist eine formschlüssige Antriebsvariante, die ohne Schlupf oder andere Kraftverluste nahezu hundertprozentig die Kraft auf die Frässcheibe überträgt. Da hat aber zur Folge, dass bei Blockaden die Welle Schaden nehmen kann. Das ist bei Keil- oder Zahnriemen (rein kraftschlüssige Antriebsvariante) nicht der Fall, da diese wie eine automatische Überlastsicherung agieren, also bei Überlastung anfangen zu rutschen. Nachteile sind das regelmäßige Nachspannen (alle 50 bis 100 Bh) und Ersetzen dieser Antriebselemente. Wenn sie aber in dreifacher Ausführung zum Einsatz kommen, überstehen sie lange Zeit die Belastungen.

Der Hydraulikantrieb hat die großen Vorteile der Verschleißfestigkeit und der freieren Bauformgestaltung. Denn im Gegensatz zu Riemen und Kardanwelle bestehen die Antriebselemente aus flexiblen Hydraulikschläuchen. Damit kann theoretisch das Fräswerkzeug in beiden Ebenen weiter ausgeschwenkt werden. Weiterer Vorteil gegenüber dem mechanischen Frässcheibenantrieb ist die feinfühligere Regulierung, denn sie ist unabhängig von der Motordrehzahl variierbar. Großer Nachteil sind die Antriebsleistungsverluste durch Strömungswiderstände in den Leitungen, Pumpen und Ventilen. Deshalb sind nicht so große Fräsleistungen wie bei den mechanischen Antrieben möglich.

Fräswerkzeuge

Hier kommen drei unterschiedliche Bauformen und zwei Anbringungsformen zum Einsatz. Bei FSI, Herder und Vermeer sind Zahnträger auf der Frässcheibe verteilt, die die Einzelzähne aufnehmen und drehbar sind. Bei Rayco sind dagegen Fräszahn und Aufnahme eine Einheit. Diese sind nachschärfbar.

1Bei FSI und Herder sind die Einzelzähne dreifach und bei Vermeer zweifach drehbar. Nachschärfbarkeit und Drehbarkeit erhöhen die Standzeit enorm und bilden damit zwei nachhaltige Möglichkeiten. Als Zahnspitzenmaterial kommt Wolframkarbid zum Einsatz. Dieser Werkstoff ist extrem hart, aber durch Sand, Steine oder eingewachsene Metallteile werden die Zahnspitzen trotzdem einem starken Verschleiß ausgesetzt. Besonders eingewachsene Steine oder Metallteile können zu starken Schäden an den Fräswerkzeugen führen. Deshalb ist eine vorherige Sichtprüfung des zu fräsenden Stumpfs dringend anzuraten.

Noch entscheidender als die Fräswerkzeuge ist deren Anordnung auf der Frässcheibe. Denn effektiv ist man nur, wenn man gleichermaßen horizontal und vertikal das Holz abtragen kann. Deshalb sind ein genau abgestimmter Zahnüberstand seitlich und in der Tiefe sowie eine entsprechende Zahnneigung notwendig. Ansonsten fräst die Frässcheibe nur beim Schwenken oder nur beim Absenken. Viel effektiver ist es aber in beiden Ebenen.

Deshalb kommt auch der Fräswellenlagerung eine besondere Bedeutung zu, denn sie muss enorme horizontale und vertikale Lasten und Schläge überstehen. Aus diesem Grund werden professionelle Stubbenfräsen mit konischen, gekapselten Wälzlagern ausgestattet, da diese am besten geeignet sind, beide Belastungsebenen abzufangen.

Weiterhin ist eine Abstimmung zwischen Motor und Frässcheibenvortrieb, -drehmoment und -drehzahl entscheidend für die Wirksamkeit der Stubbenfräse. Denn passt das nicht zusammen, fällt die Drehzahl abrupt bis zum Abwürgen des Motors. Deshalb sind ausgereifte Autopilotsysteme so extrem wichtig – weil sie die Arbeit des Bedieners enorm erleichtern.

Maße und Gewichte

Wichtig sind bei selbstfahrenden Wurzelstockfräsen kompakte Maße und ein Gewicht, das den Transport mit dem Pkw-Anhänger zulässt. Deshalb ist der Gewichtsbereich von 1.500 und 2.000?kg optimal. Bei der Breite haben sich als schmalstes Maß 89?cm durchgesetzt. Das ist nötig, damit die Maschine auch durch enge Tore an den Einsatzort kommt. Um dieses Maß zu erreichen, muss man leider bei den Radmaschinen die äußeren Zwillingsreifen entfernen. Das Fahrwerk der Raupenmaschinen lässt sich dagegen einfach per Funkfernsteuerung verstellen.

Da im Fräsbetrieb dagegen eine möglichst breite Aufstandsfläche wichtig ist, damit die Maschine stabil steht, sind die verstellbaren Raupenfahrwerke im Vorteil. Außerdem ist diese Antriebsart sehr wendig, steigfähig und geländegängig, dafür hinterlassen sie bei Wendemanövern aber Schäden im Oberboden.

2Bedienung

Bedient werden Stockfräsen heute durchgängig mit einer Funkfernsteuerung. Sie hat den Vorteil, dass man sich immer optimal positionieren kann. Einzelne Modelle gibt es aber auch weiterhin mit einer Kabelsteuerung (Herder) oder mit einem Bedienstand.

Beides ist sinnvoll, wenn die Funkverbindung gestört ist oder der Akku der Fernbedienung vorzeitig leer ist. Einen Bedienstand besitzt bei unseren Testgeräten die Vermeer SC70TX. Beim Transport wird er hinter dem Heck der Maschine verstaut, für den Fräseinsatz klappt man ihn nach vorne aus. Dort hat der Bediener ebenfalls eine gute Sicht, ist anders als mit der Funkfernsteuerung aber durch eine Panzerglasscheibe und eine Gummischürze am unteren Rand des Stands vor umherfliegenden Spänen geschützt.

FSI D74 mit höchstem Drehmoment

Der dänische Hersteller FSI baut seit 23 Jahren Stockfräsen. FSI hat aber die ganze Palette im Angebot: neun hydraulisch angetriebene für den Anbau am Baggerkran, drei zapfwellengetriebene für den Tranktoranbau und 17 selbstfahrende Stockfräsen, die alternativ mit Rad- oder Raupenfahrwerk erhältlich sind.

Unser Testgerät FSI D74 besitzt ein allradgetriebenes Vierradfahrwerk, das für den Arbeitseinsatz an der Vorderachse serienmäßig mit Zwillingsreifen bestückt ist. Um 89?cm Durchfahrtbreite zu erreichen, muss man sie zwar demontieren, der Aufwand ist bei zwei Rädern aber nicht groß. Wem das nicht gefällt, kann die Maschine auch mit Raupenfahrwerk erhalten. Mit 3,27?m Länge bleibt die Maschine zugleich wendig.

Der Vierzylinder-Diesel von Kohler erreicht mit 55?kW bei 1.500?U/min ein Drehmoment von 330 Nm und damit das höchste der vier Testfräsen. Der zweistufige Fahrantrieb bietet in der langsamen Stufe doppelt so viel Zugkraft wie in der schnellen, mit der die Maschine 4 bis 5?km/h fährt. Im Schnellgang sind nur die Ölmotoren der vorderen Räder aktiv, in der langsamen Fahrstufe die Ölmotoren aller Räder.

Mit 2.300?mm besitzt die FSI D74 einen sehr großen Schwenkbereich. Möglich ist dies, weil der Oberwagen mit Motor und Fräsarm auf einem Drehkranz sitzt und beim Einsatz über dem Fahrwerk hin- und herschwenkt. Dank Autopilot ist sie sehr effektiv. Sinkt zum Beispiel der Fräswiderstand im Faulholz, nimmt die Schwenkgeschwindigkeit automatisch zu.

Steigt der Widerstand im harten Holz dagegen an, sinkt die Schwenkgeschwindigkeit. Aus Sicht unserer Tester hilft ihnen das enorm, denn ohne diese Funktion muss sich der Maschinenfüher permanent auf die Regelung der Schwenkgeschwindigkeit konzentrieren.

Das Fräsrad wird beidseitig über Dreifachkeilriemen mit Kraft versorgt. Alle 50 bis 100 h ist Nachspannen angesagt, aber sie halten sehr gut und sind quasi servicefrei. Gut gefallen hat der lange Fräsarm, mit dem man tief und sehr hoch fräsen kann. Dazu trägt auch das Heckschild bei, mit dem sich das Heck ein Stück weit anheben lässt. Es dient aber vor allem dazu, um das Fräsmaterial nach der Arbeit zu verteilen. Während der Fräsarbeit hilft dabei auch das neu eingeführte Leitblech „Chip Raffle“ unter dem Oberwagen, das die Späne beim Fräsen zur Seite schiebt.

Das Fräsrad trägt 2?×?14?Zähne mit Wolframkarbid-Spitzen, die dreimal gedreht werden können. Eine Besonderheit ist, dass die Frässcheibe bei der FSI nicht rund ist. Bedient wird die FSI D74 mit einer Scanreco-Funkfernbedienung. Unter der Motorhaube findet sich für Notfälle aber zusätzlich ein Steuerblock, mit dem sie sich auch beim Ausfall der Funksteuerung noch manuell manövrieren lässt. Der Akku der Fernbedienung ist so ausgelegt, dass er einen Arbeitstag durchhält.

Ein entscheidender Kritikpunkt ist das Spritzverhalten der FSI?D74. Im Vergleich zu den anderen Testmodellen schleudert die Fräse auffällig viel Späne und Staub durch die Gegend. Aus Tester-Sicht ist das in Privatgärten ein Nachteil, selbst wenn man Stellwände aufstellt.

Die FSI?D74 ist eine durchdachte Wurzelstockfräse, die auch bei großen und steinharten Stöcken eine hohe Leistung und einen sehr schnellen Fräsvorgang ermöglicht. Außerdem sind dank dem langen Fräsarm sehr hohe und sehr tiefe Fräsvorgänge möglich.

Herder-Fermex SCW/T-550-H – die schmalste

1947 in den Niederlanden gegründet, hat die Firma Herder lange Zeit vor allem Maschinen und Geräte für die Vegetationspflege entlang von Gräben und Straßen produziert. 2011 übernahm sie die niederländische Firma Fermex (ursprünglich Vermeer Niederlande) und bietet seitdem auch Stockfräsen an. Dazu zählen hydraulische Geräte für Bagger (sechs Modelle) und Traktoren (vier Modelle), aber auch sechs selbstfahrende Stockfräsen mit Rad- und Raupenfahrwerken.

Wir haben uns mit der Herder-Fermex SCW/T-550H das zweitgrößte Modell näher angesehen. Der Vierzylinder-Dieselmotor von Perkins mit 55 kW versorgt das Fräsrad einseitig rein hydraulisch mit Kraft. Das hat den Vorteil, dass keine Antriebswellen und Riemen verschleißen. Nachteil ist der im Vergleich zum mechanischen Antrieb größere Kraftverlust.

Lieferbar ist die Fräse mit Rad- oder Raupenfahrwerk. Für unseren Test stand die Raupenversion zur Verfügung. Sie kommt auf eine für Raupenfahrzeuge ordentliche Fahrgeschwindigkeit von 4?km/h. Ebenso lobenswert ist, dass man während der Fahrt die Fahrwerksbreite zügig von 123 auf 85?cm verstellen kann. Mit diesem Maß ist sie die schmalste der vier Stockfräsen.

Der Fräsarm sitzt auf einem Drehzapfen vor dem Motor und schwenkt mithilfe von zwei Zylindern über dem Stock. Die Armkinematik sorgt dafür, dass sich die Fräshöhe mit 630 mm sehen lassen kann. Das Fräsrad trägt 24?Rundmeißel-Werkzeuge mit Wolframkarbid-Spitzen, die man dreimal drehen kann, um ihre Standzeit zu verlängern. Dabei gibt es zwei unterschiedliche Zahnträger.

Die nach Außen gedrehten Zähne leiten die eigentliche Fräsarbeit, die gerade ausgerichteten räumen das Fräsmaterial aus dem Schnitt. Ein Gummi-Stofftuch am Fräsrad sorgt dafür, dass das Material nicht zu sehr durch die Gegend spritzt. Auch die Herder-Fermex SCW/T-550H besitzt ein Heckschild, um das Fräsmaterial nach der Arbeit zu verteilen. Eine Besonderheit ist ein zusätzliches Schild für den Frontanbau, das Herder als Option anbietet.

Im Zusammenspiel mit dem Hydraulikantrieb lässt sich die Maschine mittels der Funksteuerung von Autec sehr feinfühlig bedienen. Leider ist die automatische Regulierung der Schwenkgeschwindigkeit nicht vorhanden. Man kann an der Funkfernbedienung zwei Geschwindigkeiten einstellen und muss die Feinsteuerung über ein Potentiometer vornehmen. Für den Fall, dass die Funkfrequenz gestört sein sollte, besitzt die Maschine auch eine Kabelsteuerung.

Die Herder-Fermex hat ein starres Abdeckblech, das davor schützt, in das Fräsrad zu greifen. Es bleibt allerdings gerne am Stock hängen, wenn man mit dem Fräsrad in den Boden vordringen will. Das ist nicht optimal und sollte durch ein klappbares ersetzt werden, so wie dies bei Rayco und Vermeer der Fall ist.

Insgesamt ist die Herder-Fermex eine sehr gute Stockfräse. Bei den ganz großen Stubben ist sie aber nicht allererste Wahl, denn man kann dann mit ihr am Stock defensiver arbeiten. Wenn man in einem Schwenk zu viel Material wegnimmt, verliert das Fräsrad die nötige Geschwindigkeit.

Rayco RG80 – leicht, aber stark

Der US-amerikanische Hersteller Rayco gehört zusammen mit anderen Firmen wie Morbark, Timberwolf oder McConnel zur Alamo Group, auch die Firma Herder ist Teil dieser Gruppe. Die Generalvertretung für Deutschland hat die Firma Ufkes Greentec inne, die unter eigener Marke selbst hydraulische Anbaufräsen für Traktoren (Greentec Piranha) und für Bagger (Greentec Shark) baut.

Rayco bietet zwei handgeführte Stockfräsen und sechs selbstfahrende Modelle mit Diesel- und Benzinmotoren an. Vier besitzen Vierradfahrwerke, zwei von ihnen gibt es auch mit Raupenfahrwerk. Wir haben mit der RG85 4WD das stärkste in Europa erhältliche Modell getestet. Sie war 2019 die erste Stockfräse mit einem Benzinmotor. Er stammt von Ford und entwickelt 63?kW, die das Fahrwerk hydraulisch mit zwei Geschwindigkeitsstufen antreiben – und über einen neu entwickelten Zahnriemen auch das Fräsrad. Mit Kraft versorgt wird er über einen Hydromotor am Fräsarm.

Mit dem Benzinmotor erfüllt Rayco nicht nur die europäische Abgasnorm, er macht die Maschine auch leicht und sorgt für einen vergleichsweise leisen Betrieb. Sie wird aber mehr Kraftstoff je Bh benötigen. Aber unter dem Aspekt, dass es heute schon Kommunen und andere Auftraggeber gibt, die keine Dieselmaschinen mehr sehen wollen, ist diese Maschine eine geeignete Alternative.

Die niedrige Bauhöhe und der tief verbaute Motor tragen ebenso zur Standsicherheit bei der Fräsarbeit bei wie das Vierradfahrwerk mit Zwillingsbereifung an beiden Achsen. Bei trockenen Verhältnissen ist sie damit gut geländegängig. Die Steigfähigkeit ist aber geringer als bei Raupenfahrwerken. Damit die Rayco durch enge Tore passt, muss der Bediener die vier äußeren Räder abmontieren. Das sollte aber wegen der Schnellverschlüsse nicht lange dauern. Mit 91?cm liegt sie in der schmalen Version leicht über dem Maß der anderen Maschinen.

Trotz Benzinmotor ist das am Fräsrad anliegende Drehmoment sehr hoch und benötigt beim Fräsen keine hohe Drehzahl, um eine effektive Leistung abzurufen. Dementsprechend ist das Späneschleuderverhalten sehr gut.

Wegen der langen Bauweise muss man nur kleine Abstriche bei ihrer Wendigkeit machen. Der Schwenkbereich, die Frästiefe und die Fräshöhe passen bei der RG80. Positiv sind auch die kleinen Werkzeugspitzen, die wenig Kraft benötigen und nachgeschärft werden können. Das verbaute Fräsrad trägt nur bei Schwenkung Holz ab. Da besteht Verbesserungsbedarf.

Großes Lob gibt es für das Abschiebeschild im Heck. Es ist sehr gelungen, weil man es nicht nur in der Höhe, sondern auch seitlich verstellen kann.

Vermeer SC70TX

Wie bei Rayco kommen auch die Stockfräsen von Vermeer aus den USA. Das Unternehmen baut unter anderem Stockfräsen, Grabenfräsen, Horizontalzerkleinerer und Schredder, dazu kommen Kompaktlader und Holzhäcksler. Das Programm der Wurzelstockfräsen umfasst sieben Modelle zwischen 19 und 50?kW Motorleistung sowie mit Rad- und Raupenlaufwerken. Unser Testmodell SC70TX ist mit seinem 50-kW-Diesel von Caterpillar (260?Nm Drehmoment) die am stärksten motorisierte Stockfräse dieses Herstellers.

Das Fräsrad wird über eine elektrische Kupplung in Aktion gesetzt. Die Kraftübertragung erfolgt mechanisch über eine Kardanwelle mit integrierter Dämpfung gegen Schläge und ein schräg verzahntes Getriebe im Ölbad am Fräsrad. Damit entwickelt sie am Stock eine ordentliche Leistung.

Das Fräsrad arbeitet mit 30 Yellow-Jacket-Werkzeugen, immer zwei parallel links und rechts des Fräsrads und in Spiralen an den Seiten. Die Wolframkarbid-Spitzen sind einmal um 180° drehbar; auf einen Oberschneider folgt dabei immer ein Unterschneider. Damit man nicht in das Fräsrad greifen kann, besitzt das Fräsrad eine große Abdeckhaube, die beim Fräsen in den Boden am Reststock hochklappt. Die SC70TX zeichnet sich darüber hinaus durch einen sehr großen Spänebunker aus, der mit einer umlaufenden Gummischürze versehen ist.

Um durch enge Gartentore zu kommen, lässt sich das Fahrwerk mit der Fernbedienung schnell auf 89 cm schmal stellen. Man muss allerdings etwas umständlich auch die seitlichen Gummischürzen abmontieren.

Wie bei den Fräsen von Herder und Rayco übernehmen zwei Zylinder die seitlichen Schwenkbewegungen. Sie bewegen dabei nicht nur den Fräsarm, sondern gleich den kompletten Oberwagen mit dem Motor und dem Spänebunker. Wie bei Rayco und FSI reguliert die SC70TX die Schwenkbewegungen mit ihrer SmartSweep-Steuerung automatisch.

Sie besitzt zwar als einziges Modell noch einen Bedienstand, aber 90 % der Maschinen werden heute mit einer Funkfernsteuerung ausgeliefert. Ihre Drucktasten sind staubgeschützt gekapselt, einen Tragegurt sucht man allerdings vergeblich. Ein Ersatz-Akku findet sich mit Ladegerät im Staukasten.

Die Käufer von Stockfräsen sollten vor dem Kauf auf folgende Sicherheitsaspekte bei den Maschinen achten:

- Die Maschinen brauchen einen Schutz gegen weggeschleuderte Teile, zum Beispiel durch Gehäuse, Schutztücher oder Kettenvorhänge.

- Damit der Maschinenführer oder Dritte nicht in die Fräswerkzeuge fassen können, sind Abdeckhauben oder Abweisbügel erforderlich.

- Die zusammengesetzten Werkzeuge, also Fräszahn und Frässcheibe, müssen formschlüssig (zum Beispiel per Schrauben) miteinander verbunden sein.

- Die Maschine sollte mit einer Betriebsbremse und einer Feststellbremse ausgerüstet sein, damit sie auch in Hanglagen immer sicher steht.

- Alle Bewegungen der Maschine sollten nach Betätigung des Notaus-Knopfes schnellstmöglich zum Stehen kommen. Als Richtwert hat sich eine Nachlaufzeit von 10 s bewährt.

- Die Maschinen sollten eine Steinschlagprüfung bestanden haben.

- Die Maschine benötigt für den Transport am besten mindestens vier Zurrpunkte.

- Ein Schutzgitter am Auspuff ist dringend zu empfehlen. em

FSI/Vogt

Herder

Rayco

Vermeer

Zu diesem Artikel liegen noch keine Kommentare vor.

Artikel kommentierenSchreiben Sie den ersten Kommentar.